Grupo Avintia ha apostado por la construcción industrializada con la creación de ávita, aportando activamente a la transformación del sector constructor. Hemos puesto la innovación y la digitalización al servicio de un sector que necesitaba un cambio y ahora podemos presumir de ser líderes en una industria disruptiva que cuenta con muchísimas posibilidades de futuro.

En este artículo queremos tratar un aspecto fundamental de la Construcción Industrializada: el papel de las fábricas de componentes o elementos constructivos. Estas hacen que el modelo tradicional de la construcción pivote hacia un modelo nuevo, más sostenible, seguro y eficiente.

La fábrica, pilar esencial de la construcción industrializada

Uno de los cambios esenciales que presenta la construcción industrializada respecto del modelo tradicional de construcción es que muchos componentes principales del edificio, e incluso su estructura, no se producen en la ubicación final. De la misma forma que el sector automovilístico, en la segunda década del siglo XX, empezó a fabricar sus modelos en masa o en cadena, la construcción industrializada demanda la aparición de la fábrica en la construcción.

A diferencia de un vehículo, cuyas piezas pueden fabricarse y ensamblarse en una planta manufacturera, un edificio debe construirse o ensamblarse en su ubicación final. Sin embargo, la digitalización de los procesos constructivos ofrece, a través de disciplinas como la metodología BIM, la posibilidad de que cada detalle de un edificio sea diseñado y calculado con extrema precisión para producirse independientemente en una fábrica y después sean ensamblados on-site. Esa digitalización habilita un cálculo milimétrico que facilita una producción en cadena de elementos y un ensamblaje seguro, con precisión y de alta calidad en obra.

La prefabricación de elementos constructivos no solo acelera los procesos y reduce los tiempos de ejecución, sino que impulsa la sostenibilidad (elementos mejor planteados, menores residuos, etc.); permite que la digitalización logre conseguir el máximo nivel de calidad en cada pieza; y reduce los costes para, así, conseguir edificios más eficientes y que aportan mejor calidad de vida a sus ocupantes.

El proceso de producción en una fábrica de Construcción Industrializada

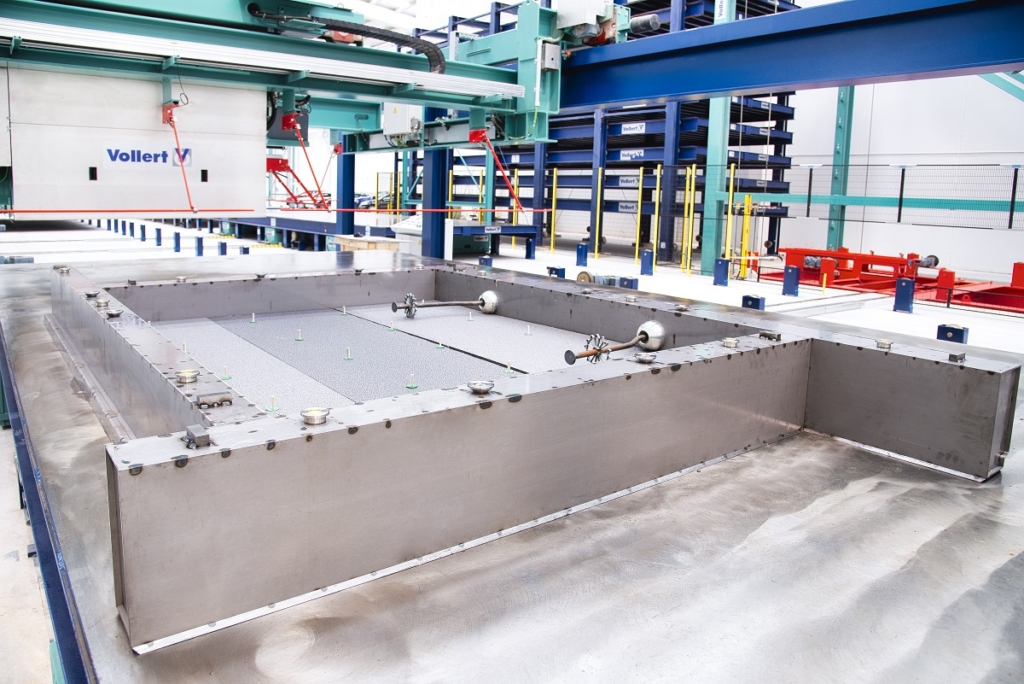

Las fábricas de construcción industrializada -como es el caso de Wallex, la fábrica de ávita- cuentan con un carrusel en el que los elementos constructivos atraviesan diferentes etapas durante la fase de producción. Para volver al ejemplo de la automoción, imaginemos una cadena de montaje de coches, pero con módulos de fachada, muros medianeros, núcleos de escalera, baños, balcones u otros elementos constructivos.

Toda la cadena de fabricación se basa en sistemas robóticos automatizados que realizan diferentes funciones, como señalar el área donde irán ventanas, puertas, instalaciones eléctricas, etc. Una vez se ha ploteado la posición de cada uno de estos elementos, se pasa a otra sección en la que otro robot instala el encofrado de puertas, ventanas, instalaciones y demás.

Es en las siguientes fases cuando entra en juego un elemento esencial: el hormigón. Siguiendo el proyecto arquitectónico digitalizado, se ha producido únicamente el volumen de hormigón necesario para cada elemento que se fabrica. Tras una primera capa se instalan el aislamiento y los insertos necesarios para la unión en obra con otros paneles industrializados. Entonces vuelve a la estación de hormigonado donde recibe una segunda capa con propiedades de alta resistencia para hacer del panel parte de la estructura del edificio. Después de esta fase, llega a la cámara de curado donde se secará el hormigón antes de pasar a las fases finales de fabricación.

Una vez curado el hormigón, se instalan mediante la ayuda de guías láser las instalaciones eléctricas e hidráulicas, además de la capa de aislamiento interior con lana de roca que son cubiertas con placas de yeso. Posteriormente se introducen el resto de elementos necesarios para ese elemento concreto: puertas, ventanas, pintura, o lo que esté especificado en el diseño inicial. Estos son los pasos finales antes del almacenamiento, donde los paneles son identificados mediante un código QR y esperarán el momento para ser trasladados a obra para su ensamblaje en el edificio. Otra de las ventajas de la construcción industrializada es que estos paneles pueden ser reciclados o reutilizados cuando este edificio haya cumplido su vida útil.

Ávita y la fábrica de Construcción Industrializada

Como podrás ver en el vídeo a continuación, Grupo Avintia cuenta con una fábrica en la que produce los paneles de la solución de construcción industrializada ávita. Esta fábrica cuenta con una superficie de más de 16.000 metros cuadrados y una capacidad de producción de más de 90.000 metros cuadrados de paneles al año.

Además, ávita se basa en un ecosistema de innovación en el que coexisten marcas líderes en sus respectivos sectores, como Kömmerling, Saint-Gobain, Schneider Electric o Sika, entre otras. Estos fabricantes incorporan sus propias soluciones innovadoras al sistema de construcción industrializada de ávita directamente en la fábrica de construcción industrializada, haciendo parte integral del proceso de fabricación de los paneles.